Przemysł opakowaniowy przeszedł długą drogę na przestrzeni lat, a jedną z najważniejszych innowacji w tej dziedzinie był rozwój maszyn do napełniania szklanych butelek. Maszyny te przeznaczone są do automatyzacji procesu napełniania szklanych butelek szeroką gamą produktów, od płynów i sosów po pasty i proszki. Ich znaczenie polega na zdolności do zwiększania wydajności produkcji, poprawiania spójności produktu i obniżania kosztów pracy.

W tym przewodniku przyjrzymy się dokładnie maszynom do napełniania szklanych butelek, w tym różnym dostępnym typom, sposobom wyboru odpowiedniej maszyny do danego zastosowania oraz kluczowym komponentom, dzięki którym te maszyny działają. Omówimy również aspekty operacyjne maszyn do napełniania szklanych butelek, w tym sposób ich konfigurowania, konserwacji i rozwiązywania typowych problemów. Niezależnie od tego, czy jesteś profesjonalistą w branży opakowaniowej, czy po prostu ciekawi Cię ten fascynujący temat, ten przewodnik ma na celu dostarczenie Ci wszystkich informacji potrzebnych do zrozumienia świata maszyn do napełniania szklanych butelek.

Maszyna do butelkowania szkła Linia od VKPAK

Monoblokowa 20 ml szklana maszyna do napełniania butelek dla przemysłu farmaceutycznego

Maszyna do butelkowania szkła przelewowego do alkoholu

Linia do napełniania szklanych butelek whisky

Maszyna do napełniania szklanych butelek tłokowych

Doustna maszyna do napełniania i zamykania płynów

Maszyna do napełniania szklanych butelek tłokowych do sosu

Co to jest maszyna do napełniania szklanych butelek?

Nalewarki do butelek szklanych to urządzenia mechaniczne, które służą do napełniania szklanych butelek różnego rodzaju produktami. Maszyny te są zwykle używane między innymi w przemyśle spożywczym, chemicznym i farmaceutycznym. Istnieje wiele różnych typów maszyn do napełniania szklanych butelek, z których każda jest zaprojektowana tak, aby pasowała do określonego produktu lub zastosowania. Najpopularniejsze rodzaje to napełniacze grawitacyjne, ciśnieniowe, próżniowe, tłokowe, przelewowe, stołowe, obrotowe, liniowe i monoblokowe.

Znaczenie maszyn do napełniania szklanych butelek w przemyśle opakowaniowym polega na tym, że są w stanie zautomatyzować proces napełniania, co może prowadzić do wielu korzyści. Mogą zwiększyć wydajność produkcji, poprawić spójność produktu i obniżyć koszty pracy. Automatyzacja procesu napełniania minimalizuje również ryzyko zanieczyszczenia i błędu ludzkiego, które mogą być poważnym problemem na przykład w branży spożywczej. Ponadto maszyny te są w stanie obsłużyć szeroką gamę produktów i rozmiarów butelek, co czyni je idealnymi do pakowania różnych przedmiotów.

Ponadto szklane butelki są uważane za odpowiednie pojemniki dla wielu produktów, ponieważ stanowią doskonałą barierę dla światła i powietrza, co pomaga zachować jakość produktu i przedłuża okres przydatności do spożycia. A napełnianie tych butelek maszyną zwiększa szybkość, wydajność i dokładność napełniania.

Ogólnie rzecz biorąc, maszyny do napełniania szklanych butelek odgrywają kluczową rolę w przemyśle opakowaniowym, zapewniając niezawodny i wydajny sposób napełniania szklanych butelek szeroką gamą produktów.

Rodzaje maszyn do napełniania szklanych butelek

Dostępnych jest wiele różnych typów maszyn do napełniania szklanych butelek, z których każda ma swoje unikalne cechy i możliwości. Oto krótki przegląd niektórych z najpopularniejszych typów:

♦ Wypełniacz grawitacyjny:

Ten typ maszyny wykorzystuje grawitację do napełniania butelek produktem. Opiera się na wadze produktu, aby przenieść go z leja do butelki. Wypełniacze grawitacyjne są zwykle używane do produktów sypkich, takich jak woda, sok i wino.

♦ Napełniacz ciśnieniowy:

Napełniacz ciśnieniowy wykorzystuje ciśnienie, aby przenieść produkt do butelki. Opiera się na pompie, która wytwarza różnicę ciśnień między produktem a butelką, powodując przepływ produktu do butelki. Te wypełniacze są używane do produktów o większej lepkości, takich jak sosy, syropy i oleje.

♦ Napełniacz próżniowy:

Ten typ maszyny wykorzystuje próżnię do napełniania butelek. Tworzy próżnię wewnątrz butelki, wciągając produkt do butelki. Wypełniacze próżniowe są zwykle używane do produktów wrażliwych na tlen, takich jak wino i piwo.

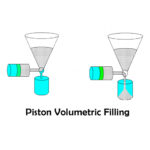

♦ Napełniacz tłoka:

Napełniacz tłokowy wykorzystuje tłok do przenoszenia produktu do butelki. Napełnianie butelki opiera się na ruchu posuwisto-zwrotnym, co sprawia, że dobrze nadaje się do produktów, które są bardziej lepkie i nie sypią się swobodnie.

♦ Napełniacz przelewowy:

Napełniacz przelewowy wykorzystuje kontrolę poziomu napełnienia, aby napełnić butelkę produktem. Produkt dodaje się do butelki do osiągnięcia określonego poziomu, a następnie odsącza się nadmiar. Ten rodzaj wypełniacza doskonale nadaje się do produktów pieniących się lub wymagających bardzo precyzyjnego poziomu wypełnienia.

♦ Wypełniacz stołowy:

Napełniarka stołowa to mniejsza, obsługiwana ręcznie maszyna, która znajduje się na ławce lub stole. Te wypełniacze są zwykle używane do produkcji na małą skalę lub do napełniania butelek testowych.

♦ Napełniacz obrotowy:

Ten typ maszyny wykorzystuje obrotową karuzelę do napełniania butelek. Butelki są ładowane na karuzelę, a gdy się obraca, każda butelka jest napełniana po kolei. Napełniacze obrotowe są zwykle używane na szybkich liniach produkcyjnych i do napełniania dużej liczby butelek w krótkim czasie.

♦ Wypełniacz liniowy:

Napełniarka inline to maszyna zintegrowana z linią produkcyjną. Wypełniacze te są zwykle stosowane w produktach wymagających wysokiego stopnia dokładności i konsystencji, takich jak farmaceutyki.

♦ Wypełniacz monoblokowy:

Napełniarka monoblokowa to maszyna, która łączy funkcje napełniania, zamykania i etykietowania w jednym urządzeniu. Wypełniacze te są zwykle używane na szybkich liniach produkcyjnych oraz w przypadku produktów wymagających wysokiego stopnia dokładności i spójności.

Warto zauważyć, że każda z tych maszyn może mieć odmiany w zależności od konkretnego projektu, jednak są to popularne typy dostępnych maszyn do napełniania szklanych butelek.

Szczegółowe wprowadzenie różnych maszyn do napełniania szklanych butelek

Wybór odpowiedniej maszyny do napełniania szklanych butelek

Czynniki, które należy wziąć pod uwagę przy wyborze maszyny do butelkowania szkła

Przy wyborze maszyny do napełniania szklanych butelek należy wziąć pod uwagę kilka czynników, w tym:

# Wielkość produkcji:

Wydajność produkcyjna maszyny jest ważnym czynnikiem do rozważenia, ponieważ określa ona, ile butelek można napełnić w danym okresie czasu. Jeśli planujesz linię produkcyjną o dużej objętości, dobrym rozwiązaniem byłaby napełniarka rotacyjna lub napełniarka liniowa, podczas gdy napełniarka stołowa byłaby bardziej odpowiednia do produkcji na małą skalę.

# Lepkość produktu:

Ważną kwestią będzie również lepkość produktu. W przypadku produktów sypkich, takich jak woda lub sok, dobrym rozwiązaniem byłby napełniacz grawitacyjny. W przypadku produktów o większej lepkości, takich jak sosy lub syropy, bardziej odpowiedni byłby napełniacz ciśnieniowy lub tłokowy.

# Rozmiar butelki:

Rozmiar butelki jest również ważnym czynnikiem, który należy wziąć pod uwagę, ponieważ różne maszyny do napełniania są zaprojektowane do obsługi butelek o różnych rozmiarach. Niektóre maszyny są w stanie obsłużyć szeroki zakres rozmiarów butelek, podczas gdy inne są przeznaczone do określonych rozmiarów butelek.

# Charakterystyka produktu :

Właściwości produktu, takie jak pH, temperatura, ciśnienie i pienienie, mogą mieć wpływ na konstrukcję i wydajność maszyny. Na przykład produkty, które się pienią lub które wymagają bardzo dokładnego poziomu napełnienia, takie jak płyny o małej gęstości lub płyny o wysokiej temperaturze, bardziej odpowiednie mogą być napełniacze przelewowe.

# Wymóg aseptycznego napełniania:

Jeśli produkt musi być napełniany w warunkach aseptycznych, aby zachować jego trwałość lub jakość, maszyna do napełniania powinna być zaprojektowana do napełniania aseptycznego.

# Koszt początkowy i bieżący:

Przy wyborze maszyny należy wziąć pod uwagę koszt zakupu, konserwacji i eksploatacji. Niektóre maszyny są stosunkowo drogie w zakupie, ale mają niskie koszty utrzymania i eksploatacji, podczas gdy inne mogą być początkowo tańsze, ale mają wyższe koszty bieżące.

# Pojemność i wzrost:

Należy wziąć pod uwagę obecne i przyszłe moce produkcyjne oraz tempo produkcji. Na przykład napełniarka stołowa może być odpowiednia dla małej firmy o niskim tempie produkcji, ale w przypadku przyszłej ekspansji inwestowanie w napełniarkę obrotową lub napełniarkę liniową, z możliwością obsługi dużej ilości butelek, byłoby nieopłacalne bardziej odpowiedni.

Obowiązujące produkty dla różnych maszyn

Różne typy maszyn do napełniania szklanych butelek lepiej nadają się do różnych zastosowań, w zależności od czynników, takich jak wydajność produkcji, lepkość produktu i rozmiar butelki. Poniżej znajduje się ogólne porównanie różnych typów maszyn i ich przydatności do różnych zastosowań:

# Wypełniacz grawitacyjny:

Nadaje się do produktów sypkich, takich jak woda, sok i wino. Prosty i niezawodny, z niskimi wymaganiami konserwacyjnymi. Dobre dla linii produkcyjnych na małą skalę.

# Wypełniacz ciśnieniowy:

Nadaje się do produktów o większej lepkości, takich jak sosy, syropy i oleje. Znany z dokładności i precyzji, często stosowany w liniach produkcyjnych o dużej objętości. Mogą jednak wymagać częstej konserwacji i czyszczenia, a także mogą być stosunkowo drogie w zakupie i eksploatacji.

# Wypełniacz próżniowy:

Nadaje się do produktów wrażliwych na tlen, takich jak wino i piwo. Minimalizuje ilość tlenu, który dostaje się do butelki podczas procesu napełniania, co skutkuje dłuższym okresem przydatności do spożycia produktu. Jednak napełniacze próżniowe mogą być stosunkowo drogie w zakupie i obsłudze, a także mają wyższe koszty utrzymania niż inne rodzaje napełniaczy.

# Wypełniacz tłoka:

Nadaje się do produktów o większej lepkości, takich jak gęstsze płyny i produkty półstałe, takie jak żele lub pasty. Znany z dokładności i precyzji, potrafi obsługiwać różne typy pojemników. Są one jednak bardziej złożone i wymagają regularnej konserwacji.

# Wypełniacz przelewowy:

Nadaje się do produktów pieniących się lub wymagających bardzo precyzyjnego poziomu napełnienia. Znany z precyzji i dokładności oraz stosunkowo niskich kosztów utrzymania.

# Wypełniacz stołowy:

Nadaje się do produkcji na małą skalę lub do napełniania butelek testowych. Prosty i łatwy w użyciu, stosunkowo niedrogi i łatwy do czyszczenia. Ponieważ jednak są one obsługiwane ręcznie, szybkość i dokładność napełniania mogą się różnić w zależności od poziomu umiejętności operatora.

# Obrotowy wypełniacz:

Nadaje się do szybkich linii produkcyjnych i do napełniania dużej liczby butelek w krótkim czasie. Znany z dużej szybkości i wydajności, może obsługiwać szeroką gamę rozmiarów i kształtów butelek. Jednak maszyny te mogą być stosunkowo drogie w zakupie i eksploatacji, a także mogą wymagać częstej konserwacji i czyszczenia.

# Wypełniacz liniowy:

Nadaje się do produktów wymagających wysokiego stopnia dokładności i spójności, takich jak produkty farmaceutyczne, żywność i napoje. Zostały zaprojektowane do płynnej i wydajnej współpracy z innymi maszynami, takimi jak zakręcarki, etykieciarki i przenośniki. Znane są z dużej szybkości, dokładności i spójności napełniania. Jednak ich zakup i eksploatacja mogą być stosunkowo drogie.

# Wypełniacz monoblokowy:

Nadaje się do szybkich linii produkcyjnych i produktów wymagających wysokiego stopnia dokładności i spójności. Łączą funkcje napełniania, zamykania i etykietowania w jednym urządzeniu, znanym z wydajności, automatyzacji i łatwości użytkowania. Mogą obsługiwać duże ilości butelek jednocześnie, ale są stosunkowo drogie w zakupie i obsłudze oraz mogą wymagać częstej konserwacji i czyszczenia.

Warto zauważyć, że są to ogólniki i że wiele maszyn jest zaprojektowanych do obsługi wielu rodzajów produktów, pojemników i wielkości produkcji, ważne jest, aby wziąć pod uwagę specyficzne wymagania aplikacji i skonsultować się z producentem lub profesjonalistą w celu wybrania najlepszego maszyna do Twoich potrzeb.

Elementy maszyny do napełniania szklanych butelek

Kluczowe elementy maszyny do napełniania szklanych butelek

Maszyny do napełniania szklanych butelek składają się z kilku kluczowych elementów, które współpracują ze sobą, aby dokładnie i wydajnie napełniać butelki produktem. Niektóre z głównych elementów maszyny do napełniania szklanych butelek obejmują:

◊ Dysze napełniające:

Są to części maszyny, które dozują produkt do butelek. Mogą być zaprojektowane w różny sposób, w zależności od typu maszyny i napełnianego produktu. Na przykład niektóre maszyny używają pojedynczej dyszy napełniającej, podczas gdy inne używają wielu dysz do produkcji z dużą prędkością.

◊ Zawory:

Zawory służą do sterowania przepływem produktu z leja do dyszy napełniającej. Mogą być ręczne lub automatyczne, w zależności od typu maszyny. Zawory automatyczne są zwykle sterowane przez system sterowania, który może otwierać i zamykać zawory w zależności od określonych wymagań dotyczących napełniania.

◊ Czujniki:

Czujniki służą do wykrywania obecności butelki pod dyszą napełniającą i do monitorowania poziomu napełnienia butelki. Mogą to być czujniki podczerwieni, czujniki zbliżeniowe lub inne rodzaje czujników. Czujnik sygnalizuje systemowi sterowania rozpoczęcie lub zatrzymanie procesu napełniania, gdy obecna jest butelka lub gdy osiągnięty zostanie żądany poziom napełnienia.

◊ System sterowania:

System sterowania jest mózgiem maszyny, zarządza i kontroluje różne funkcje maszyny, takie jak przepływ produktu, ruch tłoków lub zaworów oraz obrót karuzeli, zarządza również komunikacją z czujnikami i interfejs operatora.

◊ Zbiornik produktu:

Lej samowyładowczy to pojemnik, w którym znajduje się produkt do napełnienia, zwykle znajduje się nad dyszami napełniającymi i może być zaprojektowany do obsługi różnych rodzajów produktów, o różnej objętości i ciśnieniu.

◊ Jednostki zamykające i etykietujące:

Niektóre maszyny, takie jak napełniarki monoblokowe, mają wbudowane jednostki zamykające i etykietujące. Jednostki te są odpowiedzialne za nakładanie nakrętek i etykiet na butelki po ich napełnieniu.

◊ Przenośnik:

Przenośniki służą do przemieszczania butelek wzdłuż linii produkcyjnej oraz do doprowadzania ich pod dysze napełniające. Mogą być zaprojektowane do obsługi różnych rodzajów butelek i poruszania się z różnymi prędkościami, w zależności od wymagań produkcyjnych.

◊ Układy pneumatyczne i hydrauliczne:

Układy te odpowiadają za ruch tłoków, zaworów i innych elementów mechanicznych maszyny, są sterowane przez układ sterowania i wymagają regularnej konserwacji.

Materiały do produkcji maszyn do butelkowania szkła

Materiały użyte do budowy różnych elementów maszyny do napełniania szklanych butelek mogą się różnić w zależności od typu maszyny i napełnianego produktu. Poniżej przedstawiono niektóre powszechnie stosowane materiały do budowy różnych komponentów oraz ich przydatność do różnych rodzajów produktów:

◊ Stal nierdzewna:

Stal nierdzewna jest popularnym materiałem do budowy dysz napełniających, lejów zasypowych i innych części maszyny, które mają kontakt z produktem. Jest trwały, łatwy w czyszczeniu i odporny na korozję. Nadaje się również do szerokiej gamy produktów, w tym produktów spożywczych i napojów, farmaceutyków i chemikaliów.

◊ Aluminium:

Aluminium jest lekkim i odpornym na korozję materiałem powszechnie stosowanym do budowy ram maszyn i innych elementów konstrukcyjnych. Jest również używany do budowy niektórych części maszyny, które mają kontakt z produktem, takich jak dysze napełniające.

◊ Plastik:

Tworzywo sztuczne jest używane do budowy niektórych elementów maszyny, które nie mają kontaktu z produktem, takich jak osłony i osłony. Jest lekki, niedrogi i łatwy w czyszczeniu. Jednak nie jest tak trwały jak stal nierdzewna czy aluminium i może nie nadawać się do niektórych produktów, takich jak produkty korozyjne lub wysokotemperaturowe.

◊ Teflonowy:

Teflon to rodzaj tworzywa sztucznego, który jest powszechnie stosowany do budowy uszczelek, uszczelnień i innych części maszyn, które mają kontakt z produktem. Jest odporny na chemikalia i wysokie temperatury, dzięki czemu nadaje się do szerokiej gamy produktów, w tym produktów spożywczych i napojów, farmaceutyków i chemikaliów.

◊ Guma i silikon:

Guma i silikon są powszechnie stosowane do budowy uszczelek i uszczelek oraz innych części mających kontakt z produktem, znane są ze swojej elastyczności, trwałości oraz odporności na chemikalia i wysokie temperatury.

◊ Szkło:

Szkło jest wykorzystywane do budowy butelek, nadaje się do produktów wrażliwych na światło, a także jest wykorzystywane do niektórych zastosowań laboratoryjnych, w których produkt musi być widoczny.

Warto zauważyć, że wybór materiału zależy również od procedur czyszczenia i odkażania, które należy zastosować w przypadku maszyny, a także przepisów, których należy przestrzegać.

Obsługa i konserwacja maszyny do napełniania szklanych butelek

Jak działa maszyna do napełniania szklanych butelek?

Maszyny do napełniania szklanych butelek działają poprzez dozowanie produktu do butelek za pomocą szeregu dysz, zaworów i czujników. Konkretne działanie maszyny będzie zależeć od rodzaju maszyny i napełnianego produktu. Poniżej znajduje się ogólny opis działania maszyn do napełniania szklanych butelek:

1. Ustawianie maszyny:

Zanim maszyna będzie mogła być używana, musi być skonfigurowana z odpowiednimi dyszami, zaworami i czujnikami dla napełnianego produktu. Maszyna musi być również dostosowana do określonego rozmiaru i kształtu butelek, które będą używane. Może to obejmować dostosowanie położenia dysz, zaworów i czujników, a także prędkości przenośnika.

2. Załadunek produktu:

Produkt jest ładowany do leja, który znajduje się nad dyszami napełniającymi. Aby maszyna działała prawidłowo, produkt powinien mieć odpowiednią temperaturę i lepkość.

3. Uruchomienie maszyny:

Po ustawieniu maszyny i załadowaniu produktu można ją uruchomić. Butelki są ładowane na przenośnik i kolejno wprowadzane pod dysze napełniające.

4. Napełnianie butelek:

System sterowania otwiera zawory, umożliwiając wypłynięcie produktu z leja samowyładowczego do butelek. Butelki są napełniane określoną ilością produktu, którą można dostosować w zależności od pożądanego poziomu napełnienia. Czujniki wykrywają obecność butelki pod dyszą napełniającą i monitorują poziom napełnienia butelki.

5. Zamykanie i etykietowanie:

W przypadku nalewarki Monoblock po napełnieniu butelki są transportowane dalej wzdłuż linii produkcyjnej, gdzie są automatycznie zakręcane i etykietowane, bez konieczności ręcznej ingerencji.

6. Dokonywanie regulacji:

W razie potrzeby maszynę można wyregulować podczas pracy, aby uwzględnić zmiany w produkcie lub butelkach. Na przykład, jeśli zmienia się lepkość produktu, można dostosować szybkość przepływu produktu, aby zapewnić prawidłowe napełnianie butelek.

7. Czyszczenie i konserwacja:

Po użyciu maszyny należy ją czyścić i konserwować, aby zapewnić jej prawidłowe działanie. Może to obejmować czyszczenie dysz, zaworów i czujników, a także smarowanie ruchomych części i sprawdzanie zużycia.

Warto zauważyć, że różne typy maszyn mają różne procedury operacyjne i różne wymagane regulacje, ale ogólny proces ładowania produktu, napełniania, zamykania i etykietowania oraz dokonywanie regulacji jest wspólny dla wszystkich typów maszyn. Podczas ustawiania i regulacji maszyny do napełniania szklanych butelek ważne jest, aby zapoznać się z instrukcjami producenta i współpracować z profesjonalistą, aby upewnić się, że jest ona używana prawidłowo i bezpiecznie.

Typowe problemy i rozwiązania maszyny do napełniania szklanych butelek

Rutynowa konserwacja jest niezbędna, aby zapewnić prawidłowe i bezpieczne działanie maszyny do napełniania szklanych butelek. Poniżej przedstawiono niektóre typowe czynności konserwacyjne, które należy wykonywać regularnie:

# Czyszczenie:

Maszynę należy regularnie czyścić, aby usunąć wszelkie pozostałości produktu i zapobiec zanieczyszczeniu. Może to wiązać się z demontażem niektórych części maszyny, takich jak dysze i zawory, i wyczyszczenie ich odpowiednim roztworem czyszczącym.

# Smarowanie:

Ruchome części maszyny, takie jak koła zębate i łożyska, należy regularnie smarować, aby zapewnić płynną pracę i zapobiec zużyciu.

# Inspekcja:

Maszyna powinna być regularnie sprawdzana pod kątem oznak zużycia, takich jak pęknięcia lub nieszczelności w dyszach lub zaworach. Wszelkie uszkodzone części należy natychmiast wymienić, aby zapobiec dalszemu uszkodzeniu maszyny.

# Kalibracja:

Urządzenie powinno być regularnie kalibrowane, aby upewnić się, że dozuje odpowiednią ilość produktu. Może to obejmować dostosowanie natężenia przepływu produktu lub położenia dysz.

# Wymiana filtra:

Filtr, jeśli jest używany w maszynie, należy sprawdzić iw razie potrzeby wymienić.

# Układy pneumatyczne i hydrauliczne:

Układ pneumatyczny i hydrauliczny należy kontrolować i konserwować zgodnie z zaleceniami producenta.

Oprócz rutynowej konserwacji, w przypadku maszyn do napełniania szklanych butelek mogą wystąpić również pewne typowe problemy, a są to:

# Wycieki:

Wycieki mogą wystąpić w dyszach lub zaworach, jeśli są uszkodzone lub zużyte. Może to spowodować zmarnowanie produktu, a także może spowodować zanieczyszczenie.

# Nieprawidłowe poziomy napełnienia:

Jeśli urządzenie nie jest prawidłowo skalibrowane, może dozować za dużo lub za mało produktu do butelek.

# Zagłuszanie:

Maszyna może się zaciąć, jeśli butelki nie są prawidłowo załadowane lub jeśli dysze lub zawory są zablokowane.

# Problemy elektryczne:

Problemy elektryczne mogą wystąpić, jeśli system sterowania lub inne elementy elektryczne maszyny są uszkodzone lub działają nieprawidłowo.

# Problemy z ciśnieniem powietrza:

Problemy z ciśnieniem powietrza mogą wystąpić w układzie pneumatycznym, jeśli filtry powietrza są zatkane lub jeśli sprężarka powietrza nie działa prawidłowo.

Aby rozwiązać te problemy, możesz skorzystać z instrukcji producenta lub skonsultować się ze specjalistą. Ważne jest, aby rozwiązać te problemy, gdy tylko się pojawią, aby zapobiec dalszym uszkodzeniom maszyny i zapewnić jej prawidłowe działanie.

Wnioski

Podsumowując, maszyny do napełniania szklanych butelek są istotną częścią przemysłu opakowaniowego i odgrywają kluczową rolę w dokładnym i wydajnym napełnianiu butelek szeroką gamą produktów. Dostępnych jest kilka rodzajów maszyn, z których każda ma swoje zalety i wady. Przy wyborze maszyny należy wziąć pod uwagę takie czynniki, jak wydajność produkcji, lepkość produktu i rozmiar butelki. Ważne jest, aby współpracować z profesjonalistą lub producentem, aby wybrać najlepszą maszynę do swoich potrzeb oraz regularnie konserwować i rozwiązywać problemy z maszyną, aby zapewnić optymalną wydajność.